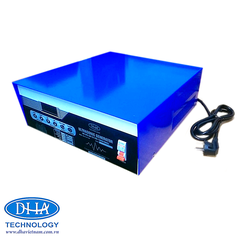

Điện áp vào: 220V - 50Hz

Điện áp ra: 0 - 12VDC

Dòng điện ra: 0 - 100A

Công nghệ điều khiển IGBT tần số cao

Chế độ điện áp ra: CC/CV (Ổn dòng, ổn áp); Tự động theo Timer hoặc theo đếm AH

Bảo vệ: Quá dòng, ngắn mạch, quá nhiệt...

Nhà sản xuất: Công ty TNHH Công nghệ DHA Việt Nam

Quy trình kỹ thuật thiết bị xi mạ crom cứng:

Thiết bị mạ crom cứng được sử dụng để mạ một lớp màng crom dày trên các loại vật liệu cơ bản, có độ dày thường trên 20μm. Do đó, sử dụng đặc tính crom để cải thiện độ cứng của bộ phận mạ, chống mài mòn, ổn định nhiệt, chống hiệu suất ăn mòn.

Tính năng kỹ thuật thiết bị mạ crom cứng:

1) Hiệu suất dòng catốt lên đến 50% - 65%, tốc độ lắng đọng rất nhanh;

2) Lớp mạ có độ cứng cao (900-1200HV), hiện có vết nứt dạng lưới đồng nhất và khắc sâu, hiệu suất chống mài mòn rất tốt;

3) Dung dịch mạ có khả năng phân tán tốt, lớp màng mạ đồng đều, không dễ có hiện tượng sần sùi, xuất hiện lớp crom sáng và mịn.

4) Lực liên kết giữa lớp mạ crom và vật liệu nền rất mạnh, trong khi quy trình xử lý trước khi mạ tương tự như quy trình kỹ thuật mạ điện truyền thống, nhưng thao tác đơn giản hơn quy trình truyền thống.

5) Phạm vi cho phép của hàm lượng crom hóa trị ba rộng hơn, thông thường không cần phải dừng sản xuất để xử lý crom hóa trị ba.

6) Không có florua, không có nguyên tố đất hiếm trong dung dịch mạ điện, và không có vùng dòng điện thấp ăn mòn các bộ phận mạ.

Thiết bị mạ crom cứng có ứng dụng rộng rãi, chẳng hạn như: khuôn cơ khí, piston xi lanh, dụng cụ đo lường, dụng cụ cắt và kéo, vv .. Một cách sử dụng khác của nó là sửa chữa các bộ phận bị mài mòn và các bộ phận cắt, để làm cho các bộ phận này có thể được tái sử dụng (sửa khuôn, sửa trục, pit tông...)

Thông số tham khảo mạ Crom cứng:

1, CrO3: 220 - 250g / l;

2, SO42-: 2,2 - 2,5g / l;

3, Cr3 +: 2 - 5g / l;

4, Gia nhiệt mạ: 50 - 55 ℃;

5, Mật độ dòng catốt: 30 - 60A / dm2

Quy định vận hành thiết bị mạ crom cứng:

1, Kiểm tra kích thước chi tiết mạ trước khi mạ, điều kiện bề mặt gia công, tính toán thời gian mạ điện theo độ dày lớp mạ.

2, Kiểm soát tốt tình trạng làm việc của dung dịch mạ, quan sát thường xuyên, theo dõi nhiệt độ thay đổi, thay đổi mức chất lỏng của dung dịch mạ, vận hành cẩn thận và điền vào hồ sơ vận hành. Thêm dung dịch hóa chất theo kết quả thử nghiệm, hiệu chỉnh dung dịch mạ điện.

3, Sau khi mạ cần kiểm tra chất lượng lớp mạ, kích thước, và làm sạch.

4, Địa điểm làm việc phải được làm sạch và thông thoáng, các dụng cụ và thiết bị phải được đặt đúng vị trí.